內高壓成型技術在汽車零部件中的應用

瀏覽: 發布日期:2017-03-29

內高壓成型技術在汽車零部件中的應用

液壓成形是塑性領域的一項成形新技術,按使用坯件的不同又分為三種:管材液壓成形(內高壓成形)、板材液壓成型、殼體液壓成型。今天為大家介紹的重點工藝是內高壓成形,也就是管材液壓成形。

用液壓機成型的各種彎管件

內高壓成形工藝屬于液力成形技術范疇,其工作原理是通過內部加壓和軸向加力補料,把管狀坯料壓入到模具型腔,使其形成各種所需零部件。目前,內高壓成形工藝主要用來整體成形變徑管、彎曲軸線異型截面空心零件和薄壁多通管零件。這類零件傳統制造工藝是先沖壓成形2個或2個以上半片沖壓件再焊接成整體零件,為減少焊接變形,一般采用點焊工藝,因而得到得零件不是封閉得截面。此外,沖壓件截面形狀相對比較簡單,難以滿足結構設計的需要。汽車上的內高壓成形零件包括汽車副車架、散熱器支架、底盤構件、車身框架、座椅框架、前軸、后軸、驅動軸、凸輪軸及排氣系統異型管件等。

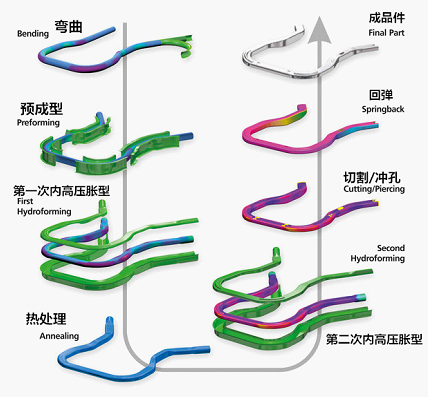

內高壓成形工藝過程:

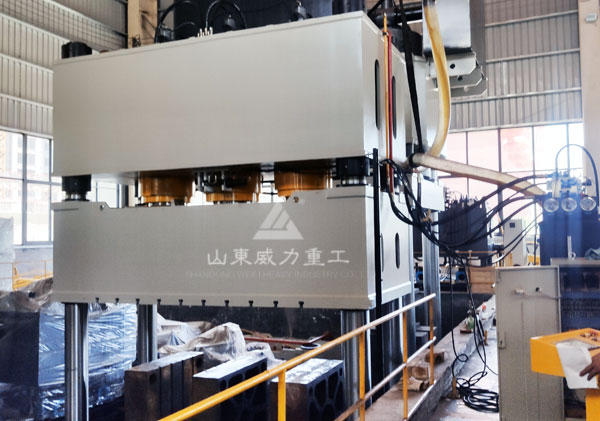

毛坯下料(外協)->數控彎管(數控彎管機)->一預成形(2000噸液壓機)->成型(35000KN液壓成形機)->檢查->液壓成形機)->零件存放。零件生產中各工序零件形狀變化情況見圖: